Manufacturing

中島重久堂の製造

中島重久堂の製造

中島重久堂は1933年大阪に創業、以来80余年、誠実に鉛筆削りを製造してまいりました。

私たちの鉛筆削りは、薄く、軽く、木軸を削り、芯先を書きやすく整えるのが特徴で、その品質に自信を持っております。

日本唯一の小型鉛筆削り専門メーカーとして、今後も誇りを持って鉛筆削りを製造してまいります。

製造の特徴

10ミクロンの寸法精度に拘り、指先で刃先の仕上がりを確認します。職人の経験に基づいた技術により、鉛筆の特徴に最適な刃を製造しています。

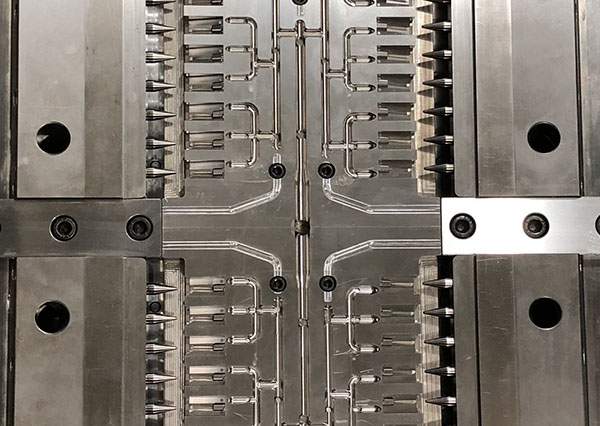

新調された削りユニットの金型は、そのままではNJKの品質を満たしません。社内で一ケ月程かけて、金型をミクロン単位で調整し、NJK品質を満たすようにカスタマイズしています。

新調された削りユニットの金型は、そのままではNJKの品質を満たしません。社内で一ケ月程かけて、金型をミクロン単位で調整し、NJK品質を満たすようにカスタマイズしています。

80余年培った知見を生かし、寸分の誤差なく刃と成形本体を所定の位置に組み付けています。

製造の流れ

新調された削りユニットの金型は、そのままではNJKの品質を満たしません。社内で一ケ月程かけて、金型をミクロン単位で調整し、NJK品質を満たすようにカスタマイズしています。

季節ごとに気温と湿度に応じた最適な温度で一連の工程を管理し、鉄に温度変化を与えることにより、鉄の分子構造の配列を変え、硬く、耐摩耗性のある刃物鋼に仕上げています。

砥石で刃物鋼を削り整え、形作ります。バフ工程では鉛筆の種類毎に刃先の角度を調整し、刃先を磨き仕上げます。

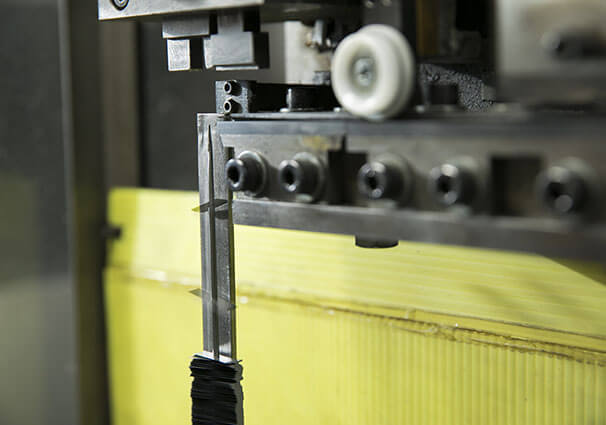

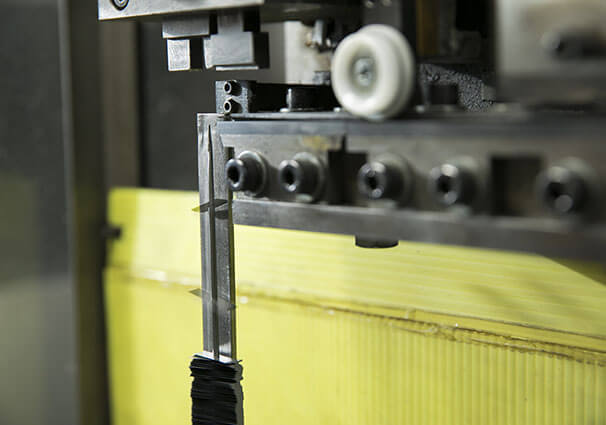

焼き入れ前のプレス機によって入れたノッチ(切り込み)に基づき、自動折り機によって所定の刃の寸法に1枚ずつ折ります。

焼き入れ前のプレス機によって入れたノッチ(切り込み)に基づき、自動折り機によって所定の刃の寸法に1枚ずつ折ります。

刃折りをした刃物は防錆油に漬け、油紙で包み込むことで、刃物の1枚1枚に皮膜を作ることができ、錆を防止します。

研磨で磨き、仕上げた刃先を人の指先で1枚ずつ確認します。

抜き取った定数の刃を本体に組み付け、鉛筆の削り具合をテストします。

研磨で磨き、仕上げた刃先を人の指先で1枚ずつ確認します。

抜き取った定数の刃を本体に組み付け、鉛筆の削り具合をテストします。

金型を取り替え、商品毎に管理された成形条件管理表に基づき、データを正確に入力し、周辺機器の調整を行ないます。

溶かした樹脂を金型に射出・充填し、冷却し固めます。

金型を開き、成形品を取り出します。

溶かした樹脂を金型に射出・充填し、冷却し固めます。

金型を開き、成形品を取り出します。

成形機の稼働中、3時間毎にワンショット全数、色むら、黒点、ショート、フラッシュ、欠け、バリなどがないか確認を行います。

刃と成形本体は、独自のノウハウにより刃と成形本体が寸分の誤差なく組み付け、削りユニットを作り上げます。

刃と成形本体は、独自のノウハウにより刃と成形本体が寸分の誤差なく組み付け、削りユニットを作り上げます。

刃と本体を組付けたえんぴ削りユニットは、検品担当者により全数検品しています。

メンテナンス

金型は、長期に渡り安定して成形品が製造できるように、社内独自の基準を設けてメンテナンスを行なっています。一般的には10万回ショットがメンテナンスの目安です。私たちは3ヶ月に1回程度、社内で金型を分解し、入れ子等の超音波洗浄により、目に見えない樹脂の固まりやガス等を除去することでNJKの品質を維持しています。